研究人员开发出一种新型3D打印方法,该方法能够为下一代能源、生物医学和传感技术提供精密复杂的构造。这项由洛桑联邦理工学院研究人员开发的新技术,有助于在水基凝胶内部生成金属和陶瓷,从而形成密度极高的结构。

研究人员透露,他们首先用一种名为水凝胶的简易水基凝胶制作出3D支架 —— 这与先前采用光照硬化预浸金属前驱体树脂的方法截然不同。随后向这种"空白"水凝胶中注入金属盐,再通过化学反应将其转化为渗透整个结构的含金属纳米颗粒。这一过程可重复进行,从而制备出金属浓度极高的复合材料。

材料与制造化学实验室负责人达里尔·叶指出:"我们的工作不仅通过便捷低成本的3D打印工艺实现了高质量金属和陶瓷的制造,更开创了增材制造的新范式 —— 将材料选择环节从打印前移至打印后。"

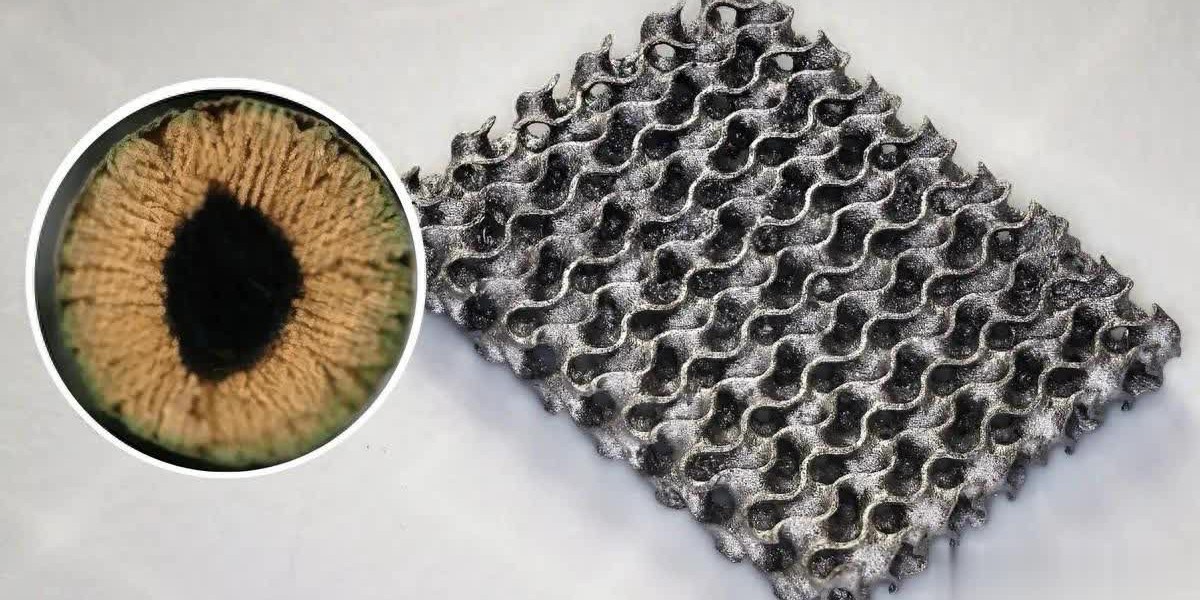

该研究第一作者季一鸣(音译)强调,与传统方法制造的材料相比,新材料可承受超过20倍的压力,同时收缩率仅为20%,远低于传统工艺60-90%的收缩率。研究团队通过制造铁、银、铜材质的螺旋二十四面体数学晶格结构,验证了该技术制造坚固复杂结构的能力。根据新闻稿,他们使用万能试验机对这些晶格结构持续加压以测试材料强度。

研究人员表示,这种方法对于制造同时具备坚固、轻量化与复杂结构特性的先进三维架构具有重要价值,例如传感器、生物医学设备、能量转换与存储装置等。以金属催化剂为例,它能实现化学能至电能的转换反应;其他应用还包括能源技术领域具有先进冷却特性的高比表面积金属。

这项发表于《先进材料》的研究展示了一种多用途制造方法,可制备低转换线性收缩率的致密结构陶瓷与金属。该技术的核心在于采用制造后重复注入-共沉淀工艺,逐步提升3D"空白"水凝胶中的金属负载量。随后对这些高金属含量水凝胶进行热处理,即可将其转化为陶瓷或金属结构。

研究人员在论文中表示:"为验证该方法的普适性,我们制备了多种三维陶瓷和金属结构,其收缩率低至20%,同时保持超过80%的密度。这种基于注入-沉淀的工艺实现了高质量陶瓷与金属的立体光刻成型,为先进结构材料与器件的制造提供了必要条件。"